AIを活用した故障予測とは?AI導入の流れや活用事例を紹介

IoT(Internet of Things)やAI(人工知能)は近年大きな進化を遂げており、工場における機械や製品の異常検知、故障予測などにも活用されるようになりました。製造工程が複雑化するなか、人間の目視による確認には限界があるため、AIのさらなる活躍が期待されている分野です。 しかし、IoTやAIを活用して故障予知をするためには、そのメカニズムを理解したうえで適切に活用する必要があります。本記事では、AIを用いた故障予測の具体的な方法や、実際に故障予知を導入した8つの事例を紹介します。 AIを活用した故障予知により、安定生産・稼働率向上を実現したいという方はぜひ参考にしてみてください。

-

AIを用いた故障予測:十分なデータがない時の故障予測・予知の方法

製造業における故障予測では、十分なデータ(いわゆる教師データ)がない状態が珍しくありません。とくに日系企業の工場では異常や故障の頻度が少ないため、故障に至るケースのデータが少ないのです。参考データが少ないなかで、正常な数値を残したまま異常値だけを排除するのは簡単ではありません。

しかし、十分な教師データがない場合でも有効な手段は存在します。具体的には、おもに以下3つのアプローチを採用するケースが多いでしょう。

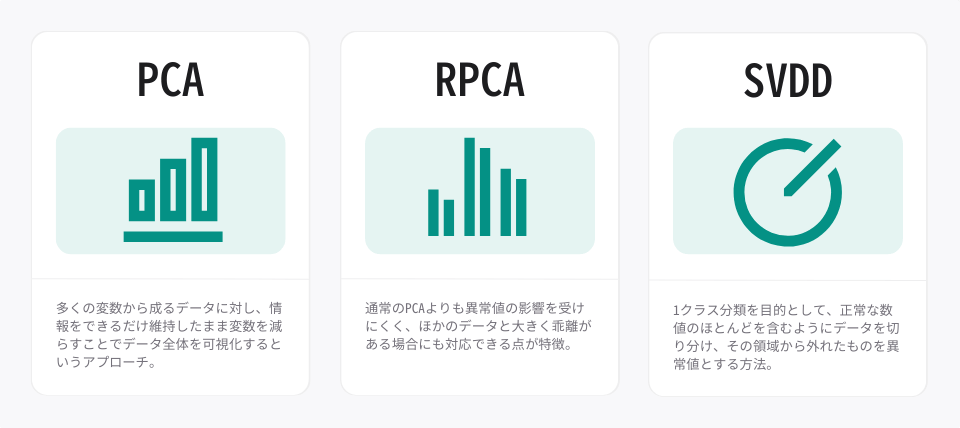

PCA

PCAはPrincipal Component Analysisの略で、日本語では「主成分分析」と訳される解析手法です。多くの変数から成るデータに対し、情報をできるだけ維持したまま変数を減らすことでデータ全体を可視化するというアプローチになります。

PCAを異常検知に利用する場合は、正常なデータの領域を定めたうえで、そこに当てはまらないデータを異常値として検出します。「情報はできるだけ維持」するものの、もとの情報量からは減ってしまっているという点には注意が必要です。

RPCA

RPCAはRobust Principal Component Analysisの略で、上記のPCAの統計的基準に修正を加えたものです。同じく主成分分析の手法の一つですが、通常のPCAよりも異常値の影響を受けにくく、ほかのデータと大きく乖離がある場合にも対応できる点が特徴となっています。画像処理や異常検知に広く利用されるデータ解析手法です。

SVDD

SVDDはSupport Vector Data Descriptionの略で、サポートベクトルデータ記述法とも呼ばれます。1クラス分類を目的として、正常な数値のほとんどを含むようにデータを切り分け、その領域から外れたものを異常値とする方法です。

異常値のデータが少ない場合でも成り立つ、有効な教師なし学習法とされています。2つのデータの類似度を表す「カーネル関数」によって正常な領域をモデル化し、それをもとに異常検知を行ないます。

-

故障予知・故障予測の事例8選

AIによる故障予知のおもな手法を紹介しましたが、実際の事例をもとに理解を深めるほうが効率がよいでしょう。ここでは、機械や設備におけるAIの故障予知事例を8つ紹介します。

1.太陽光発電設備の異常検知

太陽光発電所を営む企業において、発電した電気を変換するための設備であるパワーコンディショナーの故障予知をAIによって実現した事例です。パワーコンディショナーの主な部品にセンサーを設置し、振動や温度などから異常を検知する仕組みとしました。既存のデータとの間に異常が認められた場合、すぐに通知が届くため故障リスクの早期発見に役立っています。

2.異常検知と原因分析

現在実用化に向けて検討を進められているのが、センサーから取得したデータをもとに異常の原因までをも提示するというAIシステムです。インフラ機器などに温度センサーを設置し、変化を読み取った場合に異常値の検出だけでなく原因分析まで行う仕組みとなっています。まもなく実用化が計画されており、今後の進展に期待が高まっています。

3.ドローンとセンサーの組み合わせ

ドローンとセンサーを組み合わせることで、より高い精度で故障予知を行なう仕組みも取り入れられています。セメント製造において、ドローンによって設備の表面における異常を確認する一方、センサーによって蓄積した振動や温度のデータを時系列で解析するという手法です。

セメント製造は超高温で行なわれるため、設備の負担が大きく早期の故障予知が求められます。ドローンによる外観チェックで表面の摩耗やヒビの発見と、振動系・温度計センサーによる異常検知を組み合わせることで、従来よりも高精度の故障予知が可能となりました。

4.トラブル対応のAI化

故障の予知だけではなく、故障発生後の対応をAI化する動きも出てきています。有機顔料の製造メーカーでは、ベテラン作業員の対応をAIシステムに学習させ、同等レベルの処理が可能となりました。

トラブルに関連する単語や文章を入力すれば、過去に起きた同様のトラブルから対応手段が提示され、適切な処置ができるという仕組みです。長年の経験から培った「勘」をデータ化することで、若年層への技術継承という大きな役割も果たしています。

5.冷凍機の故障予知

ある産業用冷凍機製造メーカーでは、冷凍機の故障による保管製品の品質劣化が大きな課題となっていました。顧客に安心して利用してもらえるよう、消耗品を早めに交換するなどの対応をしていましたが、保守コストは小さくありませんでした。

故障予知のシステムを導入したことで、消耗品すべてではなく故障リスクの高いものだけに絞って交換できるようになり、コスト的にも作業的にも大きな削減効果をもたらしました。また、事前に故障を予知する仕組みを整えたことで、顧客の都合に合わせた計画的な保守作業も行なえるようになっています。

6.老朽化による突発故障の予知

大手半導体メーカーでは、既存設備を最大限活用することで大規模な投資をすることなく多品種少量生産を行なっていました。しかしその結果として、老朽化による突発的な故障のリスクが上昇し、大きな課題となっていました。

そこで導入したのが、振動データを活用した故障予知のシステムです。リアルタイムで監視しながら設備の調整を行なうことで、突発的な故障の発生を抑え、メンテナンスコストも15%削減されました。

故障予知システムの導入は新たな投資として費用がかかりますが、コスト削減につなげることで利益面にも貢献できるという好事例です。

7.機械学習による潜在リスクの特定

海外の大手製紙メーカーでは、設備の故障に伴うダウンタイムの発生や原材料の廃棄により月間数億円規模のコストが発生していました。そして工場の稼働効率を改善するため導入されたのが、故障予知のアプリケーションです。

アプリケーションでは、統計と機械学習の組み合わせにより工場設備の潜在的な故障リスクを高い精度で特定します。故障が発生する前に対応できるようになったことで、ダウンタイムがなくなり稼働率が向上したほか、廃棄する原材料の減少などから大きなコスト削減につながりました。

8.業務用大型冷凍機の故障予知

業務用大型冷凍機の製造メーカーでも、故障予知の導入により保管品のロス削減や保守コストの低減に成功しました。冷凍機に設置したセンサーからのデータを蓄積し、不要なデータを除いたうえでAIに機械学習させ、正常値からの乖離度をもって故障予知を行なっています。

故障を予知できるようになったことで、突発的な故障による保管品の品質劣化や緊急の修理などが防止され、メーカー・顧客双方の事業に好影響をもたらしました。

-

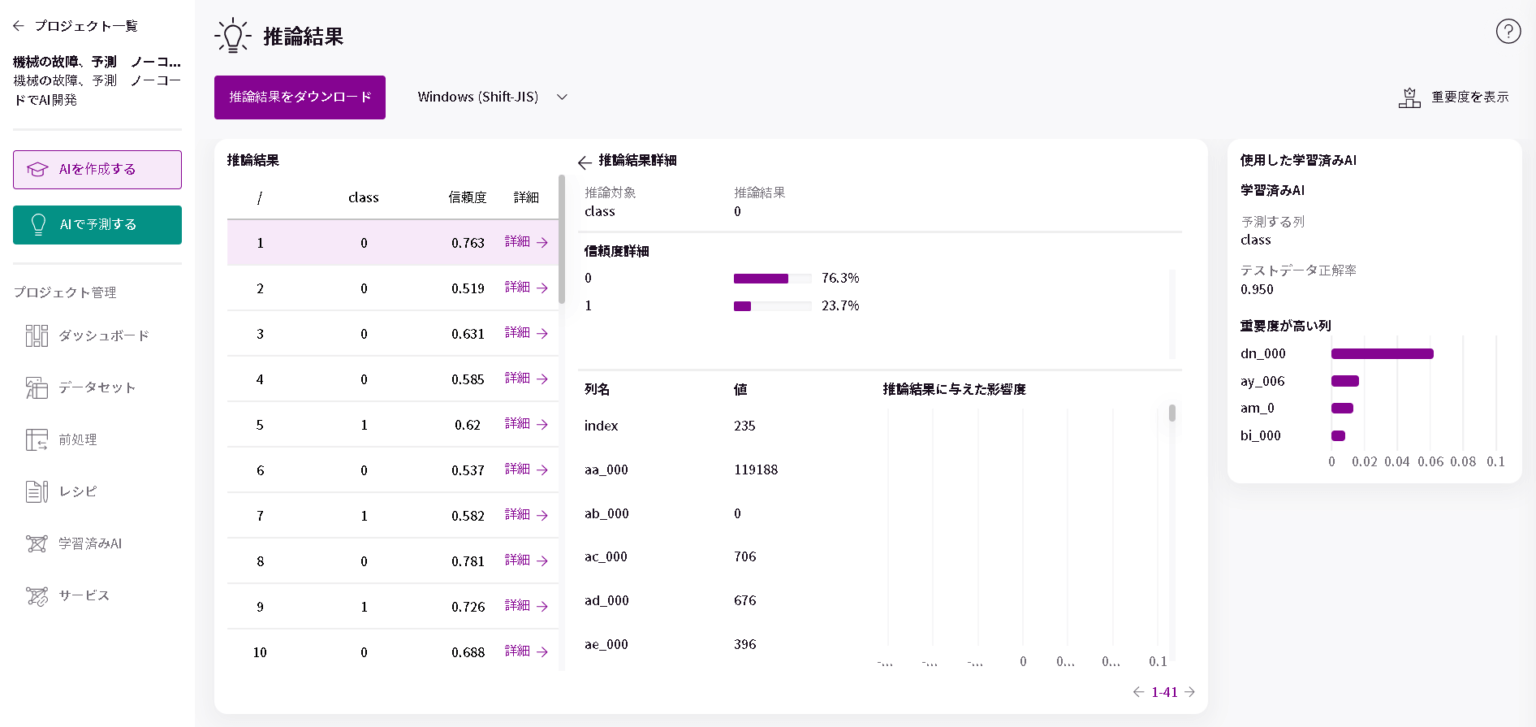

プログラミング不要でAI予測モデルが構築できる「MatrixFlow」

MatrixFlowはプログラミング不要のAI構築プラットフォームです。MatrixFlowのアルゴリズム開発は、処理単位のブロックをドラッグ&ドロップし、つなぐだけで構築できます。

またデータや作成したアルゴリズムの管理など、AI構築に関わるすべての工程を一元的に管理することが可能です。MatrixFlowの開発スキームは業種・業界をまたいで使用できるうえ、開発を続けることで開発ノウハウがブロック、およびその組み合わせのテンプレートとしてプラットフォーム上に蓄積されていきます。そのため、今後のAI開発においてはさらなる開発の早期化、開発費用の低減が期待できます。

データをAIに学習させ、リアルタイムで実際のデータ分類を行ない、異常を判定することで、スピーディで精度の高い異常検知が可能です。またAIを活用することで、さまざまな要因が絡む複雑な状況からパターンを分類・抽出し、人間では判断が難しい傾向を見出せるため、異常の原因を特定し、再度問題を起こさないよう具体的な対策をとることが可能となります。

AI、機械学習を活用した異常検知には、多くの手法があります。例えば、一般的には大きく次の3つの方法が挙げられます。

・k近傍法(k-Nearest Neighbor)

・ホテリング理論

・LOF法(局所外れ値因子法)

k近傍法は、異常・正常含むデータを空間上に表示し、あるデータから距離が近い順に任意のk個のデータによってクラスを判定する方法です。正常・異常の距離が近い順に分類を行なっていきます。

ホテリング理論は、異常検知において最も一般的に行われている手法です。正常・異常含むデータを取得し、平均や分散などの基本的な統計情報から導き出された外れ値を異常状態とします。

LOF法(局所外れ値因子法)も、取得されたデータから外れ値を見つけ出す、いわば外れ値検知アルゴリズムです。空間におけるデータの密度、特にある点から最も距離が近い k 個の点といかに密かであるかを示す局所密度に注目して外れ値の検出を行ないます。LOF法は、特定の基準を設定しづらい複雑な要素で構成されるデータにおける外れ値検知にも強いという利点があります。

AI、機械学習を活用した異常検知の手法としては、上記以外にも多くの手法があります。しかし、データの状態や特性に応じて、最適な手法を導き出して実行する必要があり、高度なテクニックが求められるでしょう。

MatrixFlowによる異常検知AIの作成なら、センサーデータを使った異常検知をはじめ、従来人の手で行なっていた機器の検査などの自動化も、ボタンをクリックしていくだけでスピーディに実現可能です。

以下のチュートリアルでは、「故障すると予測される機械を分類するAIの作成方法」を紹介しています。ぜひ一度操作いただき、MatrixFlowで精度の高い異常検知AIがスピーディに作成できることをお確かめください。

MatrixFlowは精度の高い異常検知AIの作成だけではなく、需要予測や在庫最適化、生産計画立案、人員配置など、製造業でのさまざまな課題を解決できます。MatrixFlowには、実際に操作する際に役立つマニュアルや、AIの作り方や結果の見方、精度の高め方などについてAIコンサルタントに相談できるサポート体制もありますので安心です。

MatrixFlowに関するご質問や、ご自身の持つ課題を解決できるのか?といったご質問・ご相談がありましたら、お問い合わせ欄からお気軽にお問い合わせください。

編集部Pickup記事

-

![]()

ノーコードでAIを開発する方法とは?開発事例・無料の開発プラットフォームを紹介

ここ数年、国内外の開発者の間で「ノーコード(NoCode)」という言葉がよく聞かれます。 ノーコードとは、文字通りコードいらずでWebサイトやWebサービスを開発する手法のことです。 このノーコードの開発手法を使って、AI(人工知能)を開発しようとする動きが出てきています。 本記事では、ノーコードでAIを開発して自社課題を解決したい方に向けて、ノーコードでどんなことができるのかを解説していきます。 ノーコードを使ってAIを開発した事例も紹介しているので、ぜひ参考にしてみてください。

-

![]()

機械学習のビジネスにおける活用事例を徹底解説

様々な分野・企業で、AIや機械学習の活用が進んでいます。 iPhoneのSiriやGoogleのアレクサなど、日常生活にも溶け込んでいるほどです。 AIにデータを機械学習させれば、膨大な時間がかかる作業も分析も一瞬で終えることができます。 AIは学習させるデータでどんな使い方もできるため、その可能性は無限大です。 本記事では、AIや機械学習をビジネスに活用する方法や、導入事例をご紹介します。

-

![]()

AIツール・開発プラットフォームおすすめ13選!無料AIツールも?

AI(人工知能)を使ったツールやアプリは、ここ数年で急激に増えました。身近なところだと、有名画家風のイラストが作成できるアプリや音声読み上げソフトなど、一度は耳にしたことがある方もいるのではないでしょうか。 企業においても課題解決ができるAIツールや、AIを開発できるプラットフォームへ注目が集まっています。ですが、AIツールと一口にいっても、開発できるAIの種類や解決できる課題も様々です。 本記事では、AIを開発できるプラットフォームや、無料で使える便利なAIツールをご紹介します。AIツールを使ってどんなことができるのか、ツールによる違いを知りたい方は必見です。

-

![]()

AIによる需要予測の仕組みとは?導入事例・費用・アルゴリズムを解説

過去の販売データを元に商品の発注数や売れ行きを予測するのは、小売業界では当たり前に行われています。 ですが、経験や勘に頼った予測は個人の力量に依存するため、予測に再現性がありません。予測の精度も人によってバラバラなため、常に高い精度で予測することは難しいです。 こうした課題を解決する方法の1つとして、AIを使った需要予測が注目されています。AIを使うことで、スキルに依存しない高精度で需要予測が期待されているのです。 本記事では、AIを使った需要予測の仕組みや導入事例について解説していきます。需要予測をして在庫管理の最適化や売上増加を狙っている方は、ぜひ参考にしてみてください。

-

![]()

製造業におけるAI活用事例23選!各社の導入方法・例をご紹介

ここ数年でAi技術は格段に進化を遂げています。様々な領域でAIの活用が進んでいますが、製造業ではどのくらいAIの導入が進んでいるのでしょうか。製造現場での実用化にはいまだ課題も残っています。AIを活用できる人材がいない、AIの導入方法がわからず、活用が進んでいない企業も多いのではないでしょうか。 この記事では、実際にその仕組みや導入のメリット、成功・失敗事例を紹介していきます。製造業でAIを導入するうえでの注意点についても解説していますので、ぜひ参考にしてください。

-

![]()

ディープラーニング(深層学習)とは?AI・機械学習との違いを簡単に解説

ディープラーニング、AI、機械学習。誰しも、テレビや本で一度は耳にしたことがあると思います。 ですがこれらが何を指しているのか、なぜ注目を集めているのか知っている方は少ないのではないでしょうか。 本記事ではAIを学んだことがない方向けに、ディープラーニングとは何なのかを簡単に解説します。 ディープラーニングと機械学習の違いがわからない方や、ディープラーニングの活用事例を知りたい方も必見です。

関連した事例

-

![]()

予測分析ツールおすすめ7選比較!AIで予測できること・無料ツールはある?

将来の売上や株価を予測することができれば、ビジネスや投資において非常に有利に動けます。しかし、人の勘や経験に頼った予測には限界があり、正確な予測をすることは困難です。 そこで、あらゆる業界で「予測分析ツール」が注目されています。予測分析ツールを使えば、膨大なデータを分析し、過去の傾向をもとに未来を予測できます。さらに、機械学習や人工知能を使った予測分析ツールを活用すれば、誤差を減らしてより高い精度で予測を行うことができます。 本記事では、予測分析ツールでどんなことが予測できるのか、おすすめの予測分析ツールをご紹介します。AIやツールを使った予測に興味がある方は、ぜひ参考にしてみてください。

-

![]()

AI開発外注の費用相場・期間は?おすすめ開発会社を解説

AIを開発したいと思った時にまずぶつかる壁は、「自社内で開発するか外注するか」です。 社内に開発人材がいる場合もいない場合も、AI開発の外注は選択肢の1つとして考えられます。 AI開発の外注にはメリット・デメリットがあるため、AI開発において重視する内容によって外注が最適かどうか変わってきます。 本記事では、AI開発を外注しようか検討している方に向けて、AI開発の外注にかかるコストやメリット・デメリットを解説します。さらに、AI開発に強いおすすめの外注先もご紹介するので、開発会社選びの参考にしてみてください。

-

![]()

ノーコードでAIを開発する方法とは?開発事例・無料の開発プラットフォームを紹介

ここ数年、国内外の開発者の間で「ノーコード(NoCode)」という言葉がよく聞かれます。 ノーコードとは、文字通りコードいらずでWebサイトやWebサービスを開発する手法のことです。 このノーコードの開発手法を使って、AI(人工知能)を開発しようとする動きが出てきています。 本記事では、ノーコードでAIを開発して自社課題を解決したい方に向けて、ノーコードでどんなことができるのかを解説していきます。 ノーコードを使ってAIを開発した事例も紹介しているので、ぜひ参考にしてみてください。

-

![]()

ディープラーニング(深層学習)とは?AI・機械学習との違いを簡単に解説

ディープラーニング、AI、機械学習。誰しも、テレビや本で一度は耳にしたことがあると思います。 ですがこれらが何を指しているのか、なぜ注目を集めているのか知っている方は少ないのではないでしょうか。 本記事ではAIを学んだことがない方向けに、ディープラーニングとは何なのかを簡単に解説します。 ディープラーニングと機械学習の違いがわからない方や、ディープラーニングの活用事例を知りたい方も必見です。

-

![]()

プログラミングでAIを開発する方法!必須のプログラミング言語・入門知識を解説

近年急速に進化しているAI(人工知能)。 AIを活用すれば、今まで大量の人と時間を投下していた業務も効率よく精度高く遂行できます。 人と同じような動きができるためすごい存在に思えるAIですが、プログラミングを学べば初心者でも開発が可能です。 本記事では、プログラミングをしてAIを開発する方法やAI開発におすすめのプログラミング言語をご紹介します。

-

![]()

機械学習(ML)とは? メリット・種類・業界や課題別の活用例・実施方法を解説

機械学習(Machine Learning)とは、コンピューター(Machine)が与えられた大量のデータを処理・分析することでルールやパターンを発見する技術・手法のことです。学習の結果明らかになったルール・パターンを現状に当てはめることで、精度の高い将来予測が可能となります。 高度なコンピューターを使用することで、人間の脳では処理しきれない複雑な要素を加味した分析・学習が可能となりました。その結果、近年ではさまざまな領域において人間による作業の精度向上・効率化に役立てられています。自動運転や医療、人間の購買行動の分析など、さまざまなビジネス領域で機械学習が実用化されており、今後のマーケットで生き残っていくためには必須の技術になりつつあるといえるでしょう。 本記事では、機械学習(ML)の概要やメリット、種類に加え、業種別・課題別の活用例を紹介します。実際に取り入れる際の作業フローも紹介しているので、機械学習の活用に興味がある方はぜひ参考にしてみてください。

-

![]()

データドリブン経営とは?成功事例からわかる必要性・メリット解説

ビジネスでデータを活用するのは、今やどの企業も当たり前に行なっています。 ですが、データを効果的に活用できている企業はあまり多くありません。 データを部分的にしか活用できていない、人によってデータ活用のレベルが異なる企業が多いのではないでしょうか。反対に、データを活用しようと意気込んで収集した結果、膨大なデータを持て余している場合も見受けられます。 このように、データを有効活用できていないと感じる方々に知っていただきたいのが、「データドリブン経営」という考え方です。本記事では、データドリブン経営とは何かを簡単に解説し、データドリブンで数字改善した成功事例をご紹介します。データを活用して売上を伸ばしたい、コスト改善したいと考えている方は、ぜひ参考にしてみてください。

-

![]()

AIやExcelを活用したコールセンターの入電数予測の方法

コールセンターにおけるコール予測(呼量予測、forecaster)とは、お客様からの問い合わせなどセンターで受信する電話の量を予測することをいいます。 コールセンターの運用コストを増加させる要因のうち大きなものが、コミュニケーターの人件費です。コミュニケーターは顧客からの入電に応じてオペレーションの対応をするため、実際の入電数よりも多くのコミュニケーターを配置すると、対応がなく待ち状態のコミュニケーターが増えて、不要な人件費の増加に繋がります。また、逆に配置人数が少ないと呼び出し中でつながらないなどのクレームの要因になりかねません。適正な人員をコンタクトセンターに配置することで、十分な顧客満足度が提供できる状態でオペレーションを行っていることが理想です。今回は、Excelを活用したコール予測、AI(人工知能)による機械学習を用いた時系列分析で、コール予測を実現する方法をご紹介します。

-

![]()

予測分析とは?活用事例とその手法・ツールをご紹介

予測分析とは、過去の行動パターンを特定し、将来の結果を予測するために、大量のデータに数理モデルを適用する手法です。 機械学習、データマイニング、統計アルゴリズムなどの複数の組み合わせがもたらす「予測的手法」により、予測分析ツールは、単純な相関付け以上の機能を実装できます。ビジネス分野では、予測分析が以下に示すようなさまざまな用途に利活用されています。 ・需要と供給のより正確な予測コンピューターネットワークに悪影響を及ぼす脅威と潜在的問題の特定 ・保険サービスや金融サービスにおけるセキュリティリスクの低減 ・クレジットカード詐欺のリアルタイム検出 予測分析機能を組み込んだソフトウェアが増えつつあり、これはあらゆる規模の組織体でユーザーにとって身近なものになっています。予測分析はデータサイエンスや高度な分析に関する訓練を受けていないエンドユーザーにも実務上の価値をもたらします。これは、まさにすべてのユーザーが恩恵を受ける機会を提供することに値します。この概念を「データの民主化」と呼びます。誰もがデータを利用してより良い意思決定を下せるように、組織全体でデータを誰もが利用できるようにするという概念です。 本記事では、予測分析がなぜ重要なのか、予測分析の実活用例、予測分析の手法、機械学習やデータマイニングなどの他のテクノロジーとの関係、モデルの役割、予測分析を始めるにあたってのヒントについてご紹介します。